Lehtvedrude tootmisprotsessi juhend

- Koonusjas lõige (pikk ja lühike koonusjas lõige) (3. osa)

1. Definitsioon:

Kooniline/valtsimise protsessValtspingi kasutamine võrdse paksusega lamedate varraste kooniliseks vedrutamiseks erineva paksusega varrasteks.

Üldiselt on kaks koonilist protsessi: pikk kooniline protsess ja lühike kooniline protsess. Kui koonilise serva pikkus on üle 300 mm, nimetatakse seda pikaks kooniliseks protsessiks.

2. Rakendus:

Kõik kevadlehed.

3. Tööprotseduurid:

3.1. Kontroll enne koonilist lõikamist

Enne valtsimist kontrollige eelmises protsessis vedrulattide stantsimis- (puurimis-) keskava kontrollmärki, mis peab olema kvalifitseeritud; samal ajal kontrollige, kas vedrulattide spetsifikatsioon vastab valtsimisprotsessi nõuetele ja valtsimisprotsessi saab alustada alles siis, kui see vastab protsessi nõuetele.

3.2. Kasutuselevõttvaltsimismasin

Valtsimisprotsessi nõuete kohaselt valitakse sirgjooneline või paraboolne valtsimismeetod. Proovivaltsimine toimub lõpppositsioneerimisega. Pärast proovivaltsimise läbimist enesekontrolli esitatakse see inspektorile ülevaatamiseks ja kinnitamiseks ning seejärel saab alustada ametlikku valtsimist. Üldiselt on koonilise valtsimise algusest kuni 20 tüki valtsimiseni vaja kontrollimisel olla hoolikas. 3-5 tüki valtsimisel on vaja kontrollida valtsimissuurust üks kord ja reguleerida valtsimismasinat üks kord. Juhuslikku kontrolli saab teatud sagedusega läbi viia alles siis, kui valtsimispikkus, laius ja paksus on stabiilsed ja kvalifitseeritud.

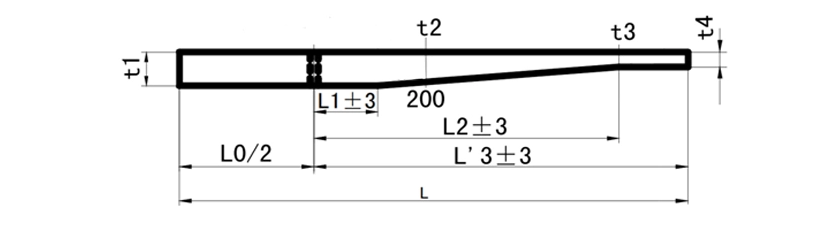

Nagu on näidatud allpool joonisel 1, on parameetrite seadistuslehtvedru rullimine.

(Joonis 1. Lehtvedru veeremisparameetrid)

3.3.1. Valtsimispaksuse selgitused

Valtsimispaksus t1 ≥24mm, kuumutamine keskmise sagedusega ahjus.

Valtsimispaksus t1 <24mm, kütmiseks saab valida otsakütteahju.

3. Valtsimismaterjali selgitused

Kui materjal on60Si2Mn, kuumutamistemperatuuri reguleeritakse 950–1000 ℃ juures.

Kui materjal on Sup9, reguleeritakse küttetemperatuuri 900–950 ℃.

3.4. Veeremine jalõikeotsad

Nagu on näidatud alloleval joonisel 2. Paigutage lameda varda vasak ots ja valtsige kuumutatud lati parem külg vastavalt nõuetele. Kui koonus vastab mõõtude nõuetele, lõigake parem ots vastavalt projekteeritud mõõdule. Samamoodi tuleb lati vasakpoolne külg valtsida ja otsa lõigata. Pikad valtsitud tooted tuleb pärast valtsimist sirgeks lihvida.

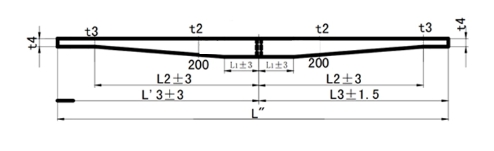

(Joonis 2. Lehtvedru koonilisuse parameetrid)

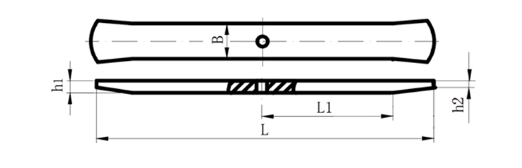

Lühikese koonuse korral, kui on vaja otsa kärpida, tuleb otsad kärpida ülaltoodud meetodi kohaselt. Kui otsa kärpimist pole vaja, näevad lehtvedru otsad välja nagu ventilaator. Nagu on näidatud allpool joonisel 3.

(Joonis 3. Lehtvedru lühikese koonusekujulise osa parameetrid)

3.5. Materjalide haldamine

Lõplikult valtsitud kvalifitseeritud tooted virnastatakse materjaliriiulile tasase ja sirge pinnaga allapoole ning tehakse kolme suuruse (pikkus, laius ja paksus) kontrollkvalifikatsioonimärk ja kleebitakse tööülekandekaart.

Toodete loopimine, mis võib põhjustada pinnakahjustusi, on keelatud.

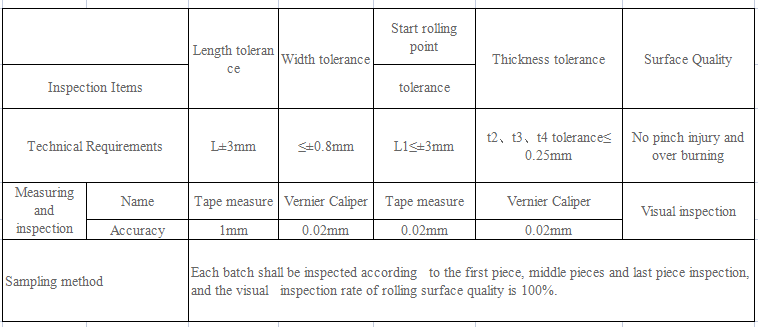

4. Kontrollistandardid (vt standardit: GBT 19844-2018 / ISO 18137: 2015 MOD Lehtvedru – Tehnilised andmed)

Mõõtke valmistooteid vastavalt joonistele 1 ja 2. Valtsitud toodete kontrollistandardid on esitatud allpool tabelis 1.

Postituse aeg: 27. märts 2024